食用油灌裝時泡沫多一般是怎么解決的

在食用油灌裝過程中,泡沫過多會導(dǎo)致灌裝精度下降、瓶口污染甚至設(shè)備停機,以下是針對這一問題的系統(tǒng)性解決方案,涵蓋設(shè)備調(diào)整、工藝優(yōu)化和油品處理等方面:

一、泡沫產(chǎn)生的主要原因

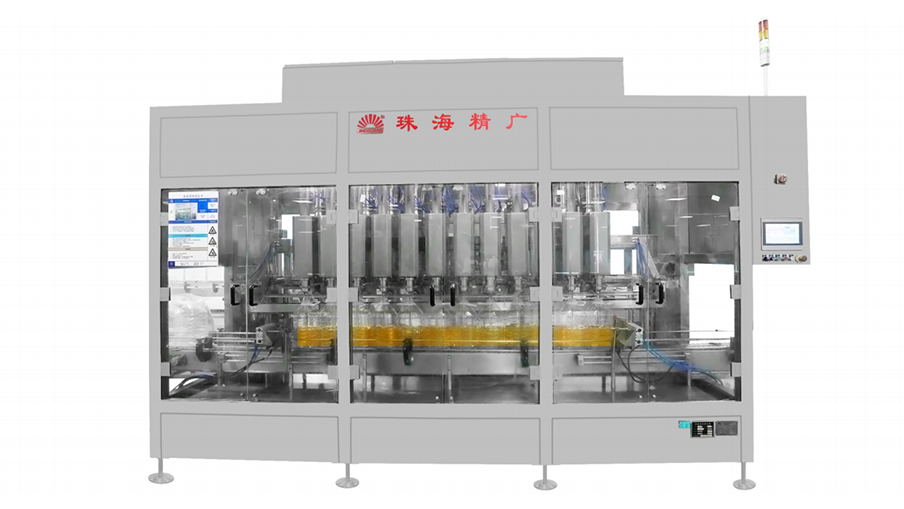

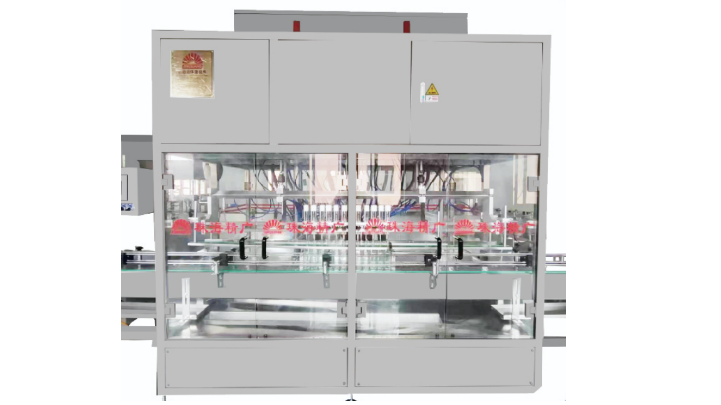

1.物理因素

-灌裝速度過快,油液沖擊瓶底形成湍流

-油溫過高(降低表面張力,易產(chǎn)生泡沫)

-油中含雜質(zhì)或空氣混入(如輸送管道密封不嚴)

2.化學(xué)因素

-油中磷脂、游離脂肪酸等天然表面活性劑含量高

-油品氧化后生成極性物質(zhì)(如過氧化物)

3.設(shè)備因素

-灌裝閥設(shè)計不合理(無防滴漏或消泡結(jié)構(gòu))

-管道內(nèi)壁粗糙導(dǎo)致氣體殘留

二、設(shè)備與工藝優(yōu)化方案

1.調(diào)整灌裝方式

-分階段灌裝:

采用“快-慢-停”三階段控制:

-第一階段快速灌裝至80%容量(減少時間)

-第二階段低速灌裝至98%(減少沖擊)

-第三階段微調(diào)補液至100%(避免溢出)

-灌裝頭改進:

-使用斜口防濺灌裝嘴:降低油流垂直沖擊力

-增加消泡導(dǎo)管:引導(dǎo)油液沿瓶壁緩慢流入

2.控制油品狀態(tài)

-溫度管理:

-灌裝前將油溫控制在25-35℃(高溫易起泡,低溫增加黏度)

-在輸送管道加裝換熱器穩(wěn)定油溫

-真空灌裝技術(shù):

-在灌裝區(qū)域施加-0.05~-0.03MPa真空度,減少空氣混入

3.設(shè)備升級

-消泡裝置加裝:

-在灌裝閥出口安裝超聲波消泡器(高頻振動破碎泡沫)

-或采用離心消泡器(通過旋轉(zhuǎn)分離氣泡)

-管道優(yōu)化:

-使用鏡面拋光不銹鋼管道,減少氣體殘留

-管道傾斜設(shè)計(2-5°坡度),便于氣泡上浮排出

三、油品預(yù)處理方案

1.物理消泡

-灌裝前將油靜置24-48小時,自然消泡

-使用板式過濾器(精度≤10μm)去除雜質(zhì)

2.化學(xué)消泡(慎用)

-添加食品級消泡劑(如聚二甲基硅氧烷,用量≤10ppm)

-注意:需符合GB 2760食品安全標準,并標注成分

3.工藝改進

-精煉階段加強脫膠、脫酸處理,降低磷脂含量

-灌裝線前端增加氮氣置換工序(減少氧氣接觸)

四、操作維護建議

1.日常檢查

-定期清潔灌裝閥和管道內(nèi)壁(防止殘留油脂氧化)

-檢測管道密封性(避免空氣吸入)

2.參數(shù)監(jiān)控

-記錄泡沫產(chǎn)生時的油溫、灌裝速度、真空度,建立關(guān)聯(lián)數(shù)據(jù)庫

-使用高速攝像機拍攝灌裝過程,分析泡沫生成位置

3.員工培訓(xùn)

-培訓(xùn)操作員識別泡沫等級(輕微/嚴重)并快速調(diào)整參數(shù)

總結(jié)

解決灌裝泡沫需多維度協(xié)同

-優(yōu)先級建議:先優(yōu)化設(shè)備與工藝(無添加、低成本),再考慮油品處理

-成本對比:

-設(shè)備改造:約3-8萬元(真空系統(tǒng)+灌裝閥升級)

-化學(xué)消泡:年成本約0.5-1萬元(需合規(guī)性評估)

可根據(jù)企業(yè)預(yù)算和合規(guī)要求靈活選擇方案!