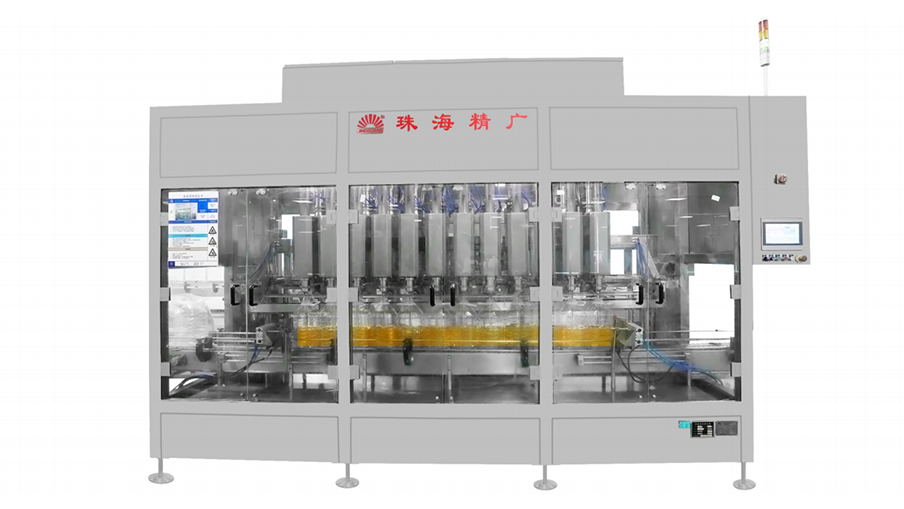

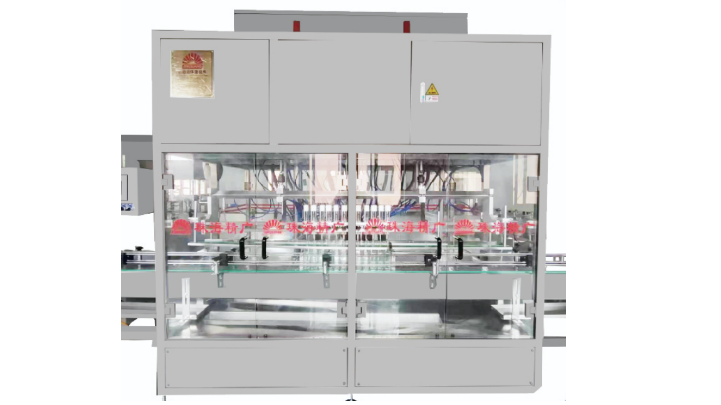

食用油灌裝機出現漏油原因及處理方式(流量計式)

食用油灌裝機漏油問題,需先系統排查,找到原因后,針對性的進行解決。下面我們流量計式食用油灌裝機出現漏油的詳細分析及處理方案。

一、常見漏油原因及處理措施

1.灌裝頭密封問題

原因:密封圈老化、磨損或安裝不當;灌裝頭與容器對位偏移;殘留油漬影響密封。

處理:

更換耐油性強的食品級硅膠或氟橡膠密封圈,定期檢查(建議每月一次)。

調整灌裝頭位置,使用激光定位裝置確保對位精準。

停機后立即用無絨布和食品級酒精清潔灌裝頭,避免油脂固化。

2.管道連接處泄漏

原因:接頭松動、密封墊片破損或螺紋磨損。

處理:

使用扭矩扳手按標準擰緊接頭(參考設備手冊的扭矩值)。

更換四氟乙烯或金屬纏繞墊片,避免過緊導致變形。

在螺紋處涂抹食品級密封膠(如樂泰574),確保固化后再加壓測試。

3.閥門故障

原因:球閥密封面劃傷、電磁閥線圈燒毀或響應延遲。

處理:

拆解閥門檢查閥芯,更換損壞的PTFE閥座或整體閥門。

測試電磁閥通電情況,調整PLC控制程序的開關延時(通常增加0.1-0.3秒緩沖)。

針對高粘度油品,可改用柱塞閥以提高密封性。

4.計量系統誤差

原因:流量計校準偏移、傳感器信號干擾或PLC程序錯誤。

處理:

使用標準量筒手動復核灌裝量,重新校準流量計(如質量流量計需溫補修正)。

檢查傳感器接線屏蔽,隔離變頻器等干擾源。

在PLC中增加容錯邏輯,如灌裝超時自動報警停機。

5.設備老化/設計缺陷

原因:長期磨損導致間隙增大,或結構不合理(如無滴油盤)。

處理:

更換氣缸活塞環、導向套等磨損件,優先選擇鍍硬鉻或陶瓷涂層部件。

聯系制造商加裝二次密封或回油槽,優化管路走向減少液阻。

二、操作與管理優化建議

1.預防性維護:

制定月度保養計劃,包括密封件檢查、閥門動作測試、傳感器校準。

每年進行一次全面拆解保養,更換所有O型圈和易損件。

2.升級改造:

老舊設備可加裝視覺檢測系統,實時監控灌裝頭位置和液面。

引入負壓回吸功能,在灌裝結束后抽回殘液。

3.人員培訓:

規范操作流程(如開機前點檢、壓力設定范圍)。

培訓基本故障識別(如通過油漬位置判斷漏點)。

三、應急處理流程

1.立即停機:切斷氣源/電源,避免油污擴散。

2.污染控制:用吸油棉清理地面,防止人員滑倒。

3.漏點定位

靜態測試:加壓后涂抹肥皂水觀察氣泡。

動態測試:低速運行,用熒光檢漏劑輔助查找。

4.維修后驗證:空載運行10分鐘,再逐步提高灌裝速度測試。

通過系統排查和精細維護,可有效減少漏油概率,提升設備綜合效率(OEE)。若頻繁出現同一故障,建議聯系設備廠商進行深度診斷或軟硬件升級。